ដំណើរការស្លាប់បោះត្រាត្រជាក់ គឺជាវិធីសាស្រ្តកែច្នៃដែកមួយប្រភេទ ដែលភាគច្រើនសម្រាប់សម្ភារៈលោហៈ តាមរយៈការចុចដាល់ និងឧបករណ៍សម្ពាធផ្សេងទៀត ដើម្បីបង្ខំឱ្យខូចទ្រង់ទ្រាយ ឬបំបែកសម្ភារៈ ដើម្បីបំពេញតាមតម្រូវការជាក់ស្តែងនៃផ្នែកផលិតផល ហៅថា ៖ ផ្នែកបោះត្រា។

ដំណើរការស្លាប់បោះត្រាត្រជាក់ គឺជាវិធីសាស្រ្តកែច្នៃដែកមួយប្រភេទ ដែលភាគច្រើនសម្រាប់សម្ភារៈលោហៈ តាមរយៈការចុចដាល់ និងឧបករណ៍សម្ពាធផ្សេងទៀត ដើម្បីបង្ខំឱ្យខូចទ្រង់ទ្រាយ ឬបំបែកសម្ភារៈ ដើម្បីបំពេញតាមតម្រូវការជាក់ស្តែងនៃផ្នែកផលិតផល ហៅថា ៖ ផ្នែកបោះត្រា។

ដំណើរការនៃការបោះត្រានៃផ្សិតមានដូចខាងក្រោម:

1. Blanking គឺជាពាក្យទូទៅសម្រាប់ដំណើរការបោះត្រាដែលសម្ភារៈត្រូវបានបំបែក។វារួមបញ្ចូលទាំង: ទទេ, ដាល់, ដាល់, ដាល់, កាត់, កាត់, កាត់, កាត់អណ្តាត, កាត់ជាដើម។

2. រូបរាងទាបគឺជាដំណើរការបោះត្រាជាចម្បងនៃការកាត់ចិញ្ចៀននៃសម្ភារៈលើសនៅខាងក្រៅសម្ភារៈដើម្បីបំពេញតាមតម្រូវការទំហំ

3, កាត់អណ្តាតទៅផ្នែកជាក់លាក់នៃសម្ភារៈដើម្បីកាត់រន្ធមួយ ប៉ុន្តែមិនមែនកាត់ទាំងអស់នោះទេ ជាធម្មតាសម្រាប់ចតុកោណកែងកាត់តែបីជ្រុងប៉ុណ្ណោះ ហើយរក្សាមួយចំហៀងមិនផ្លាស់ទី តួនាទីសំខាន់គឺកំណត់ចម្ងាយជំហាន។

4, ការផ្ទុះដំណើរការនេះមិនមែនជារឿងធម្មតាទេ ភាគច្រើននៃផ្នែកបំពង់ត្រូវពង្រីកចុង ឬកន្លែងមួយនៅខាងក្រៅទៅនឹងស្ថានភាពរាងត្រែ។

5, ការកន្ត្រាក់និងការពង្រីកគឺផ្ទុយគ្នាផ្នែកបំពង់ត្រូវតែជាចុងបញ្ចប់ឬជាកន្លែងសម្រាប់បង្រួមចូលទៅក្នុងដំណើរការបោះត្រា។

6, ដាល់ដើម្បីទទួលបានផ្នែកប្រហោងនៃផ្នែក, ពាក់កណ្តាលនៃសម្ភារៈពេញលេញតាមរយៈកណ្តាប់ដៃនិងគែមកាត់ដើម្បីបំបែកសម្ភារៈដើម្បីទទួលបានទំហំរន្ធដែលត្រូវគ្នា។

7, ការដាល់ល្អនៅពេលដែលផ្នែកបោះត្រាត្រូវការគុណភាពផ្នែកនៃតំបន់ភ្លឺពេញលេញ, វាអាចត្រូវបានហៅថា "ការដាល់ល្អ" (ចំណាំ: ផ្ទៃកាត់ដាល់ធម្មតាត្រូវបានបែងចែកជាបួនផ្នែក: ការដួលរលំតំបន់មុំ, តំបន់ភ្លឺ, តំបន់កំហុស, burr ។ តំបន់)

8, ភាពខុសប្លែកគ្នារវាងការបិទបាំងពន្លឺពេញលេញ និងការបិទបាំងល្អគឺថា ពន្លឺពេញលេញត្រូវតែទទួលបានក្នុងមួយជំហានទទេ ហើយការបិទបាំងល្អគឺមិនមែនទេ។

9, ការដាល់រន្ធជ្រៅនៅពេលដែលជំរៅផលិតផលគឺតិចជាងកម្រាស់នៃសម្ភារៈអាចត្រូវបានយល់ថាជាការដាល់រន្ធជ្រៅលំបាកដាល់គឺងាយស្រួលក្នុងការបំបែក

10, បុកសំបកប៉ោងនៅក្នុងសម្ភារៈសំប៉ែតដើម្បីបុកនិងលេងតម្រូវការប្រើប្រាស់ដែលត្រូវគ្នានៃដំណើរការ

១១ បង្កើតមិត្តច្រើនយល់ថាបង្កើតជាពត់នេះមិនតឹងរ៉ឹង។ដោយសារតែការពត់កោងគឺជាប្រភេទផ្សិត ការបង្កើតផ្សិតសំដៅលើឈ្មោះទូទៅនៃដំណើរការវត្ថុរាវទាំងអស់។

12. ការពត់កោងគឺជាដំណើរការសាមញ្ញមួយដែលសម្ភារៈសំប៉ែតត្រូវបានខូចទ្រង់ទ្រាយដោយផ្លាស្ទិចតាមរយៈរន្ធដោតប៉ោង និងរាងប៉ោង ដើម្បីទទួលបានមុំ និងរូបរាងដែលត្រូវគ្នា។

13, នេះត្រូវបានគេប្រើជាទូទៅនៅក្នុងការបញ្ចូលផ្សិតមុំមុតស្រួច, ជាចម្បងតាមរយៈទីតាំងពត់នៃសម្ភារៈចេញពីរណ្តៅប៉ោងដើម្បីកាត់បន្ថយការងើបឡើងវិញសម្ភារៈ, ដើម្បីធានាបាននូវស្ថេរភាពនៃមុំនៃរចនាសម្ព័ន្ធមួយ។

14, ក្រឡោតលើផ្ទៃនៃសម្ភារៈតាមរយៈកណ្តាប់ដៃដើម្បីចុចចេញលំនាំពិសេសនៃដំណើរការមួយ, ទូទៅ: ក្រឡោត, pitting និងដូច្នេះនៅលើ

15 ដំណើរការបង្កើតជារង្វង់មូល គឺជាដំណើរការមួយដោយ curling រូបរាងផលិតផលចូលទៅក្នុងរង្វង់មួយ។

16. ដំណើរការនៃការបង្វែររន្ធខាងក្នុងនៃផ្នែកបោះត្រាចេញដើម្បីទទួលបានកម្ពស់ជាក់លាក់នៃចំហៀង

17. កម្រិតជាចម្បងសម្រាប់ស្ថានភាពដែលផ្ទៃរាបស្មើនៃផលិតផលគឺខ្ពស់ជាង។នៅពេលដែលភាពរាបស្មើនៃផ្នែកបោះត្រាគឺចេញពីការប៉ះទង្គិចដោយសារតែភាពតានតឹង វាចាំបាច់ត្រូវប្រើដំណើរការកម្រិតសម្រាប់ការដាក់កម្រិត។

18, ការធ្វើទ្រង់ទ្រាយនៅពេលដែលការកែច្នៃផលិតផលត្រូវបានបញ្ចប់ មុំ រូបរាងមិនមែនជាទំហំទ្រឹស្ដីទេ យើងត្រូវពិចារណាបន្ថែមនូវដំណើរការមួយដើម្បីសម្រួលដើម្បីធានាបាននូវស្ថេរភាពនៃមុំ ដំណើរការនេះត្រូវបានគេហៅថា "ការកែទម្រង់"។

19, គំនូរជ្រៅជាធម្មតាសំដៅលើសម្ភារៈចានតាមរយៈវិធីសាស្រ្តដើម្បីទទួលបានផ្នែកប្រហោងនៃដំណើរការដែលគេស្គាល់ថាជាដំណើរការគំនូរ, ជាចម្បងតាមរយៈប៉ោងនិង concave ស្លាប់ដើម្បីបញ្ចប់។

20. គំនូរជ្រៅជាបន្តបន្ទាប់ ជាធម្មតាសំដៅលើដំណើរការគំនូរដែលបង្កើតឡើងដោយការគូររូបសម្ភារៈជាច្រើនដងក្នុងទីតាំងដូចគ្នាតាមរយៈគូ ឬផ្សិតជាច្រើននៅក្នុងខ្សែក្រវ៉ាត់សម្ភារៈ។

21, គំនូរស្តើង ការលាតសន្ធឹងបន្ត ការលាតសន្ធឹងជ្រៅជាកម្មសិទ្ធិរបស់ស៊េរី stretching ស្តើង សំដៅទៅលើផ្នែក tensile បន្ទាប់ពីកម្រាស់ជញ្ជាំងនឹងតិចជាងកម្រាស់នៃសម្ភារៈខ្លួនវា

22, ការគូរគោលការណ៍របស់វាគឺស្រដៀងទៅនឹងប៉ោងប៉ោង សម្ភារៈគឺប៉ោង។ទោះជាយ៉ាងណាក៏ដោយ គំនូរជាធម្មតាសំដៅលើផ្នែករថយន្ត ដែលជាកម្មសិទ្ធិរបស់ស៊េរីទម្រង់ស្មុគស្មាញជាង ហើយរចនាសម្ព័ន្ធគំនូររបស់វាមានលក្ខណៈស្មុគស្មាញ។

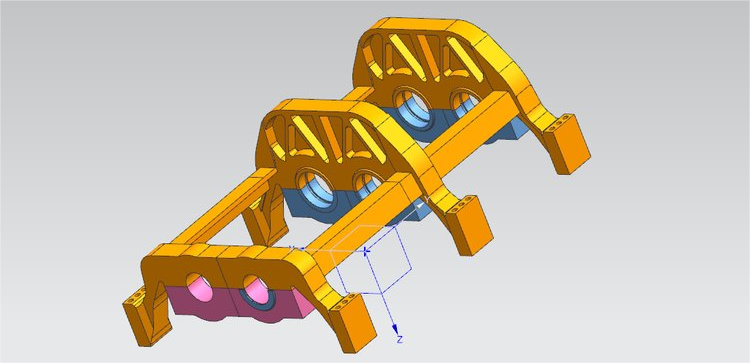

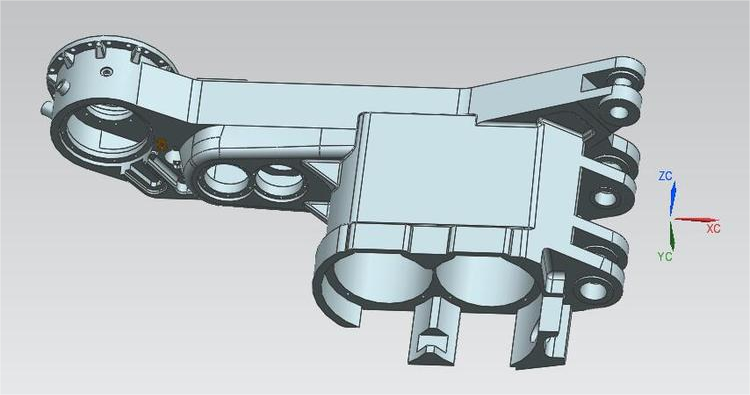

23, ផ្សិតវិស្វកម្ម សំណុំនៃផ្សិតដំណើរការបោះត្រាអាចបញ្ចប់ដំណើរការបោះត្រានៃផ្សិតជាសមូហភាពប៉ុណ្ណោះ។

24, សំណុំនៃផ្សិតសមាសធាតុដែលដំណើរការបោះត្រាអាចត្រូវបានបញ្ចប់ដំណើរការបោះត្រាពីរឬច្រើនជាងពីរផ្សេងគ្នានៃផ្សិតជាសមូហភាព។

25. សំណុំនៃការស្លាប់ដែលរីកចម្រើនត្រូវបានផ្តល់អាហារដោយខ្សែក្រវ៉ាត់សម្ភារៈ ហើយដំណើរការការងារច្រើនជាងពីរប្រភេទត្រូវបានរៀបចំតាមលំដាប់លំដោយ។ជាមួយនឹងដំណើរការបោះត្រា ឈ្មោះទូទៅនៃប្រភេទផ្សិតនៃផលិតផលដែលមានលក្ខណៈសម្បត្តិគ្រប់គ្រាន់ចុងក្រោយត្រូវបានផ្តល់ឱ្យជាវេន

ពេលវេលាបង្ហោះ៖ ០៨-វិច្ឆិកា-២០២២